Как ведущий производитель резиновых сапог производит высококачественные резиновые сапоги?

Введение в производство резиновых сапог

Производство резиновых сапог является ключевой частью мира обуви. Он фокусируется на таких предметах, как резиновые дождевые ботинки. Они требуют сильной гидроизоляции и прочности. Квалифицированный производитель резиновых сапог превращает сырый натуральный каучук в полезную, противопогодную обувь. Работа проходит через точные шаги. Фабрики резиновых дождевых ботинок сочетают современные машины и обученных рабочих. Они поддерживают стабильное качество от начала до конца.

Этот путь показывает навыки в производстве резиновых сапог. Он также указывает на изменения в материалах и методах. Современные резиновые дождевые ботинки хорошо работают на открытом воздухе и в тяжелых работах. Изучение о производстве резиновых сапог объясняет их силу в плохую погоду. Он смешивает старые способы с новыми идеями на заводах резиновых дождевых ботинок.

Видео экскурсия по нашей фабрике

Историческая эволюция производства резиновых сапог

Начало производства резиновых сапог относится к XIX веку. Природный каучук происходит от дерева Hevea brasiliensis. Южноамериканские группы, такие как Ольмеки, использовали латексовый сок более 3000 лет назад. Они сделали водонепроницаемые слои. Это заложило основу для современного использования. Большой шаг был сделан в 1839 году. Чарльз Гудейр случайно обнаружил вулканизацию. Он нагрел резину серой. Это сделало его растяжным и сильным. К 1853 году Хирам Хатчинсон продал эту обувь во Франции. Он сделал первые вулканизированные резиновые сапоги Веллингтона. Это изменило производство резиновых сапог. Сапоги стали полностью водонепроницаемыми и прочными.

После Первой мировой войны заводы резиновых дождевых ботинок быстро росли. Они удовлетворяли потребности армии в траншейной обуви. Это закрыло их место в сельском хозяйстве и работе. Теперь производители резиновых сапог управляют передовыми заводами. Многие имеют ISO 9001 для контроля качества. В Северном Китае заводы с 1958 года изменились. Они перешли от простых черных уборщиков до ярких резиновых дождевых сапог для всего мира. Этот рост производства резиновых сапог показывает переход к зеленым путям. Сертификаты, такие как GRS для переработанных предметов, поддерживают заводы резиновых дождевых сапог в условиях земли.

Ключевые материалы в производстве резиновых сапог

Ядро производства резиновых сапог - это мудрый подбор материалов. Они решают, как работает продукт. Основной основой является натуральный каучук. Оно ценится за гибкость и разрыв в природе. Он часто составляет до 60% топовых соединений в резиновых сапогах. Производители добавляют наполнители и бустеры, такие как карбонат кальция. Это тонкий белый порошок из известняка. Карбонат кальция снижает затраты. Он повышает прочность на тягу, износостойкость и легкость формирования. Он снижает толщину для простого формования. Это помогает заводам резиновых сапог быстро работать.

Сера является ключевым вулканизирующим агентом. Соединяет резиновые части. Это добавляет прочность и теплоудержание. Он останавливает липкость в жаре или трещины в холоде. Красители и пигменты добавляют цвет. Диоксид титана обеспечивает покрытие. Яркие красители соответствуют стандартам Pantone. Это позволяет производителям резиновых сапог делать простые черные рабочие сапоги или веселые дети; Велли. Другие помощники, такие как оксид цинка, ускоряют всё. Стеариновая кислота сохраняет смесь равномерной. В текущем производстве резиновых сапог они смешиваются в установленных количествах. Часто 5-10 частей на сто резины (phr) для карбоната кальция. Это балансирует цену, мощность и зеленые эффекты. Резиновые дождевые ботинки остаются дешевыми и твердыми.

Поэтапный процесс изготовления резиновых сапог

Производство резиновых сапог происходит на многих этапах. Они встречаются на специальных заводах резиновых дождевых ботинок. Каждый шаг устанавливается для точности и размера.

Резиновая смешивальная мастерская: Составление базы

Она начинается в мастерской смешивания резины. Сырые натуральные резиновые листы попадают в смешители и мельницы. Карбонат кальция, сера, красители и ускорители соединяются постепенно. Это делает гладкое соединение. Шаг занимает 10-15 минут за партию. Распределяет все равномерно. Это позволяет избежать слабых участков в резиновых сапогах. Лучшие заводы резиновых сапог используют автоматическое управление. Они удерживают тепло при 60-80°C. Это останавливает раннюю вулканизацию. «Мастербатч» охлаждается и ждет облицовки.

Формирование формы сапоги: резка и длительность

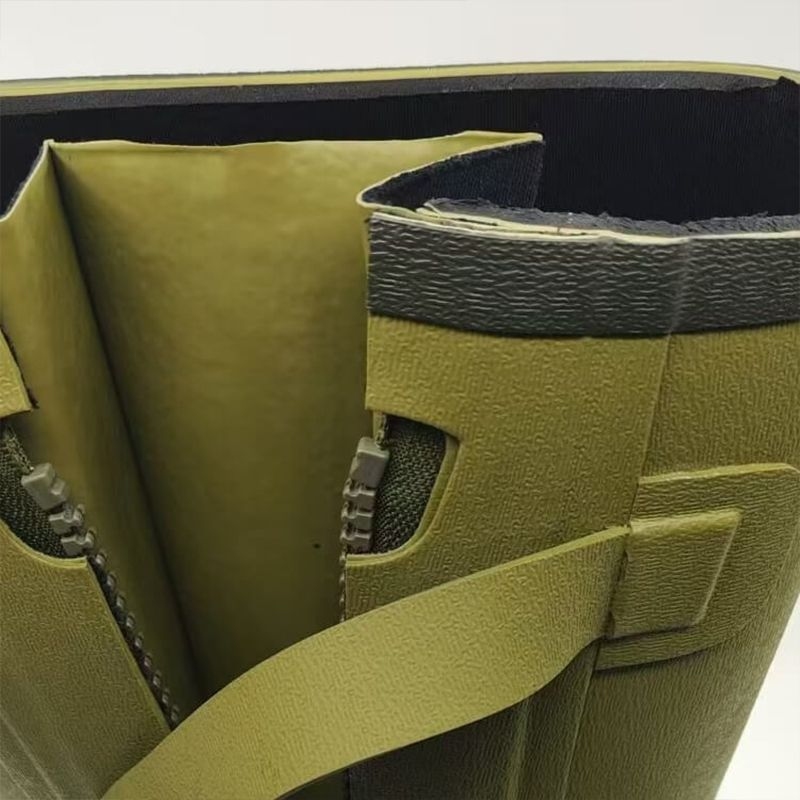

Затем соединение превращается в тонкие листы. Обычно они имеют толщину 2-5 мм. Материалы разрезают их на верхние части и накладки. В производстве резиновых сапог листы обертаются над горячим металлом. Эти копии форм ног для взрослых, детей или специальных подходов. Работники добавляют слои, такие как хлопок или неопрен для тепла. Они строят форму сапоги. Эта ручная работа распространена на фабриках тонких резиновых дождевых сапог. Он позволяет детали, такие как гуссеты или пряжки. Это дает жесткий подход. Это повышает гидроизоляцию.

Подготовка поверхности: распыление и сборка

После оформления лак или распыления покрывают сапогу. Это помогает гладкому закреплению и блеску. Для ботинок с отдельными подошвами клейная линия соединяет вулканизированные резиновые или EVA подошвы с верхней частью. Клеи держат их. Это делает смешанные конструкции для лучшего сцепления. Шаг имеет значение на заводах резиновых сапог. Они производят безопасные ботинки, которые соответствуют правилам ЕС 20345 S5. Слип-держать там жизненно важно.

Vulcanization: The Curing Crucible (Вулканизация: Затверждающий кребель)

Вулканизация формирует производство резиновых сапог. Невытвержденные сапоги переходят в автоклавы высокого давления или вулканизаторы. Тепло достигает 140-160°C в течение 10-20 минут. Сера создает перекрестные связи. Он превращает мягкий материал в жесткий и скочивый. Он борется с износом и сохраняет форму. Прибытки включают прочность на тягу до 20 МПа. Вода остается низкой. Это подходит для резиновых дождевых ботинок. Фабрики с большим количеством вулканизаторов производят 5000 пар в день. Они настраивают время для типа загрузки. Это обеспечивает даже исцеление.

Подшевы и отделочные прикосновения

Многие заводы резиновых дождевых ботинок вылечают подошвы прямо на верхнюю часть. Это соединяется без швов. Но клеенные типы получают отдельное слияние. Отборка резает дополнительный материал. Оно гладит края. Ролики добавляют текстуры, такие как кожа или алмазный вид. Это повышает красоту в изготовлении резиновых сапог на заказ.

Строгий контроль качества на заводах резиновых дождевых ботинок

Проверка качества проходит через производство резиновых сапог. Они защищают от недостатков в резиновых сапогах. Испытания на утечку ставят сапоги в воду под давлением. Пузыри показывают крошечные дыры. Проверки глаз ищут трещины, странные цвета или проблемы с швами. Физические испытания используют реометры для скорости вытверждения, тесты на тягу на прочность и машины для изгибания на износ. Они соответствуют правилам ISO и REACH. Показатели дефектов остаются ниже 1%. Это происходит от прямых проверок и окончательного отбора проб. На сертифицированных заводах резиновых сапог аудиты BSCI проверяют справедливую работу. Зеленые тесты доказывают устойчивость к маслам и УФ. Это делает резиновые дождевые ботинки надежными во всем мире.

Настройка и инновации в производстве резиновых сапог

Топ-производители резиновых сапог блестят в работе ODM и OEM. Они соответствуют резиновым дождевым сапогам потребностям клиента. Выбор охватывает верхнюю толщину, соответствующие красители Pantone и подкладки, такие как RPET для зеленого или полярного флюса для тепла. Выпуск начинается с минимума 800 пар. Образцы приходят через 15 дней. Патентованные формы позволяют уникальные длительности. Новые идеи, такие как спортивная обувь комфорт сочетают использование и внешний вид. Это ставит заводы резиновых ботинок в качестве партнеров бренда.

Продолжительное ремесло резиновых дождевых сапог

Производство резиновых сапог сочетает в себе старые навыки и новую точность. Он создает резиновые дождевые ботинки, которые побеждают погоду. От смешивания ключевых элементов, таких как карбонат кальция и сера, до жизненно важной вулканизации каждая часть в заводах резиновых дождевых сапог добавляет высшую гидроизоляцию, прочность и использование. По мере роста потребности в зеленых, индивидуальных вариантах, производители резиновых сапог продолжают совершенствовать шаги. Они делают эту ключевую обувь необходимой.

Часто задаваемые вопросы (FAQ)

Q1: Какие материалы используются в высококачественных резиновых сапогах?

А1: Природный каучук, карбонат кальция, сера, красители, пигменты и добавки, такие как оксид цинка и стеариновая кислота.

Q2: Как резиновые дождевые ботинки сделаны водонепроницаемыми и прочными?

A2: Через вулканизацию, слоение, правильное смешивание и усиленные подошвы.

Q3: Можно настроить резиновые дождевые ботинки?

А3: Да. Варианты включают верхнюю толщину, материал подкладки, цвета и типы подошвы.

Q4: Какие меры контроля качества обеспечивают надежные резиновые сапоги?

A4: Испытания на утечку, визуальные проверки, испытания на прочность на тягу, испытания на изгиб и соответствие стандартам ISO и REACH.

Q5: Какие распространенные применения для резиновых дождевых ботинок?

A5: Работа на открытом воздухе, сельское хозяйство, городская одежда в влажных условиях и применения безопасности.

Q6: Сколько времени требуется для производства образца заказных резиновых дождевых ботинок?

A6: Обычно 15 дней от плесени к образцу.

Партнер с Trenboo для пользовательских резиновых дождевых ботинок

Для твердого партнера в производстве резиновых сапог, Тренбу предлагает полные решения ODM и OEM. Как завод вулканизированных резиновых сапог, Trenboo производит высококачественные мужчины’ с, дамы’ и дети’ наружные сапоги велли, модные сапоги для дождя, а также рабочие сапоги безопасности. У них доказаное качество и свежие идеи. Свяжитесь с Trenboo сейчас в yori@wellies.cn для обсуждения заказных проектов резиновых дождевых сапог и повышения производственных возможностей.